Aunque falta por montar el extrusor y algunas otras pequeñas cosas, nos vamos a pasar ahora a la parte electrónica, para empezar a ver las cosas en movimiento y probar cuanto antes los componentes.

La placa que he usado es una sanguinololu v1.3a, que es barata y fácil de soldar uno mismo, además poniendo el micro adecuado tiene suficiente potencia para mover una rostock como la que estamos montado. De todas formas hay placas más modernas con mejores características que se pueden comprar ya soldadas y lo único que tenemos que comprobar es que se pueda cargar un firmware compatible con impresoras delta.

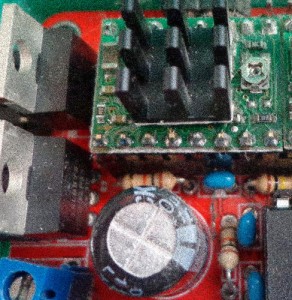

SANGUINOLOLU MODIFICADA

Se puede comprar ya montada, en kit para soldar, o hacérselo todo uno mismo, el caso es llegar a algo parecido a lo que tenemos en la imagen. En esta placa ya están montados también los controladores de los cuatro motores paso a paso (pololus).

Sobre la controladora he realizado algunas modificaciones:

- En primer lugar sustituir el micro que viene por defecto, un ATMEGA644P, por otro compatible pin a pin, pero con más memoria, el 1284P. Se puede conseguir con el botloader ya instalado para que sea más sencillo cargar el firmware. Este paso es fundamental para poder utilizar el firmware «Marlin» adaptado a una impresora Rostock como la que tenemos.

- Normalmente se usan termistancias tanto en la cama caliente, como en el hotend del extrusor para controlar la temperatura, pero yo he decidido cambiar estos sensores por un LM35 en la cama y un termopar en el extrusor.

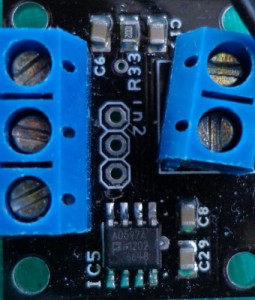

– En el caso del termopar he tenido que poner un circuito de adaptación externo y conectar la salida a la entrada analógica A0 del micro.

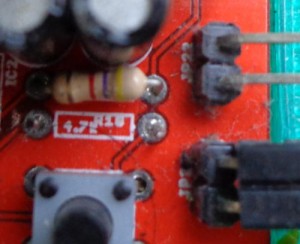

– El LM35 lo he conectado en la entrada de la termistancia de la base (que lleva la señal y la masa), eliminando antes la resistencia R10, también he llevado la pata correspondiente al Vcc a una toma de 12V.

- Por último he eliminado el regulador de 5V que lleva la placa, para independizar el circuito de potencia del de señal, de forma que la placa sólo se alimenta a 5V cuando conectamos el USB. Así evitamos un bug común a todas las placas Sanguinololu evitando las fugas de corriente desde o hacía el circuito USB y protegemos el ordenador y el controlador. Evidentemente la placa no funciona sin estar conectada al USB, pero de momento no he previsto usar la impresora de forma autónoma.

FUENTE DE ALIMENTACIÓN

Ya he dicho que la electrónica se va a alimentar directamente de los 5V que proporciona el USB, pero toda la parte de potencia necesitará una fuente externa regulada de 12V y al menos 15-20 A. Tenemos dos opciones:

- Modificamos una fuente de PC para obtener los 12V : Lo más fácil es usar una fuente sin modificar y poner un puente entre los hilos verde y negro para que la fuente arranque. También conviene poner una carga de un par de amperios (una bombilla, o una resistencia de potencia) en la parte de 5V para estabilizar la salida de 12V. Lo mejor aunque más difícil es abrir la fuente y modificar el regulador para que controle la salida de 12V y no la de 5V, porque de otra manera la salida va a oscilar. Como el proceso depende de la fuente de partida y es complejo lo dejaré para otro momento, aunque el que tenga interés puede encontrar mucha información en la red. Debo decir que yo utilice al principio una fuente de PC regulable que tengo hecha desde hace tiempo, y va muy bien como fuente de laboratorio, pero se queda un poco corta como alimentación para la impresora. Cuando calienta a la vez la cama y el extrusor y mueve los motores la tensión baja demasiado y a veces llega a entrar la protección de cortocircuito estropeando la pieza impresa. La experiencia me ha demostrado que si queremos buenas impresiones necesitamos temperaturas estables y si la tensión varía eso es imposible aun con un buen ajuste de los parámetros de l control de temperatura. Así que mejor sobredimensionar la potencia y asegurarse de la estabilidad de la salida en todas las circustancias.

- La segunda opción es comprar una fuente de 12V y en mi caso 30A (la diferencia de precio con una de 20 o 15 es muy pequeña), la tensión de salida es casi perfecta, sin oscilaciones y sin problemas de falta de potencia. Cuando tengamos la impresora funcionando se puede fabricar una tapa de plástico para ocultar las bornas de 220V.

CAMA (HOT BED)

La cama es la zona donde imprimiremos y debe ser una superficie muy lisa y bien nivelada, que a la vez tenga muy buena adhesión con el material de impresión.

- Uno de los mejores materiales para obtener una superficie lisa y uniforme es el cristal, pero a temperatura ambiente no tiene nada de adherencia con el ABS y muy poca con el PLA (los dos materiales más usados). Lo podemos mandar cortar en una cristalería o en casa se puede cortar con facilidad. (Atención porque el cristal es peligroso y no se puede cortar de ninguna manera si está templado).

- Otro material interesante es la cinta KAPTON. Es una cinta aislante que aguanta bien las altas temperaturas, además de tener buena adherencia con el ABS y el PLA si está caliente y se limpia bien con acetona o alcohol. Se pega muy bien en el cristal, pero cuesta hacerlo sin dejar burbujas de aire. También sirve como aislante eléctrico donde no podemos usar termoretráctil ni cinta aislante por las altas temperaturas.

Visto esto, la superficie de nuestra cama será de cristal de 3mm recubierto de cinta de kapton.

Sobre esta superficie sin más, podríamos intentar imprimir PLA, pero seguro que no lo conseguimos con ABS, así que vamos a añadir al menos otra capa más por debajo del cristal para calentar la cama.

Como en el caso de la fuente yo he probado dos opciones:

- Una plancha lisa de acero de 2mm calentada con un hilo hecho con una cuerda de guitarra eléctrica (creo que el número 2), aislando la cuerda de la chapa con cinta kapton y poniendo un LM35 en el centro de la chapa con la cara lisa en contacto con la misma. El calentador es muy rápido y la chapa hace que la temperatura sea más o menos uniforme, pero requiere algo de trabajo elegir la cuerda adecuada y colocarla uniformemente sobre la chapa. Hay que buscar una resistencia de entre 1 y 1,5 ohmios para conseguir una potencia de 100 a 150W que es más que adecuada y cablear los hilos tanto de potencia como del sensor lo más alejado posible de la cuerda para no quemar el aislante.

- Dos placas pretaladradas de circuito impreso para hacer prototipos de pistas paralelas de 150×100, se unen para formar una cama de 150×200. Agrupando en paralelo las pistas de 3 en 3 y luego estos grupos en serie obtuve una resistencia de un poco más de un ohmio. Luego taladre el centro de la placa para poder poner el LM35 en contacto directo con el cristal que coloque encima. Dejando las pistas de cobre por abajo el calor sube lenta pero uniformemente hasta el cristal.

Por último aislamos la parte inferior del calefactor con masilla refractaria y lo fijamos a la base de DM de la impresora con unos tornillos (yo además he puesto un poco de corcho separando la masilla del DM). El cristal se sujeta a la placa calefactora con unos clips como el que se ve en la esquina superior izquierda de la foto.

Queda conectar al controlador los dos cables de potencia que salen de la cama y llevar los tres hilos del LM35 a 12V, GND y la señal de temperatura de la base (recordando quitar la resistencia R10).

MOTORES Y FINALES DE CARRERA

Dejando de momento el extrusor y el hotend, tenemos que llevar los tres motores de los ejes a la placa de control. Los conectores de los motores están junto a los pololus. Poniendo estos arriba, el cableado de izquierda a derecha de los cuatro hilos de cada motor es rojo, azul, verde y negro. Veremos que hay doble conector en el tercer pololu, pero en nuestra impresora usamos el que más cerca está de borde. Llamaremos M1, M2 y M3 a los motores según van conectados en la placa de izquierda a derecha.

El eje X de la impresora es paralelo a la línea que une los motores M1 y M2, el Y es perpendicular al X y pasa por el eje del motor M3. El punto (0,0,0) estará en el centro de la cama, y el punto de partida (HOME) de la impresión estará sobre este punto a una altura donde se presionan los tres finales de carrera a la vez.

Los finales de carrera se conectan en los conectores de 3 pines de la parte inferior de la placa en el mismo orden que el motor correspondiente al carro donde están montados.

En el próximo capítulo de la serie veremos como cargar el firmware con los parámetros adecuados y ajustar los controladores de los motores, también instalaremos el software de control en el PC y haremos los primeros movimientos con la impresora.